Das Sommerinterview 2014

Der Elektrotechnikspezialist Weidmüller mit Hauptsitz in Detmold startete vor etwa zwei Jahren ein Projekt, um interne Lieferketten auf hohe Terminverlässlichkeit und verkürzte Auftragszeiten zu trimmen. Was wurde bisher erreicht und welche Erfahrungen hat das Team auf diesem Weg gemacht?

Antworten von Anne-Katrin Haberl, Supply Chain Managerin und Projektleiterin sowie Reinald Wolff, Schmid & Wolff, der das Vorhaben als externer Berater begleitete. Die Fragen stellte Thomas Baumgärtner, Freier Journalist, Kusterdingen.

Welche Ziele verfolgte Weidmüller mit dem Projekt?

Haberl: Der Hauptfokus liegt in einer besseren Einhaltung der zugesagten Liefertermine zum Kunden. Weitere Ziele sind die Reduzierung der Durchlaufzeiten in der Fertigung und geringere Bestände. Unser Schlagwort im Projekt: „98% Terminzuverlässigkeit – für jeden Abschnitt der Lieferkette“.

Können Sie das Konzept mit wenigen Stichworten umreißen?

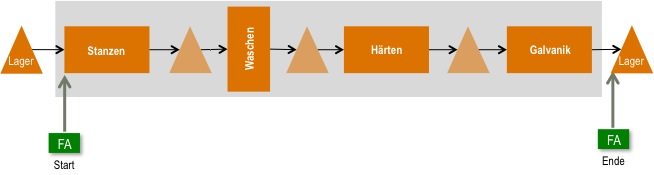

Haberl: Im Mittelpunkt steht die Planbarkeit – mit standardisierten Durchlaufzeiten für jeden Prozessschritt und klar geregelten Verantwortlichkeiten in der Wertschöpfungskette.

Wolff: Bessere Planbarkeit bedeutet zunächst stabile Prozesse in Auftragssteuerung, Produktion und Logistik. Jeder muss sich auf die im SAP-System hinterlegten Zeiten verlassen können – unabhängig davon, ob gerade viel oder wenig zu tun ist. Die Lösung ist, für jeden Prozess eine „stabile Durchlaufzeit“ zu realisieren, die für jeden Auftrag gilt.

Haberl: Das funktioniert natürlich nur, wenn eine wesentliche Voraussetzung erfüllt ist: Keine Überlast! Überlast in Produktionsprozessen führt immer zu Wartezeiten. Neue Aufträge werden erst in die Produktion ein gelastet, wenn tatsächlich Kapazität zur Verfügung steht.

Wolff: Wir haben also eine Engpass-Steuerung für jeden Lieferketten-Abschnitt realisiert. Der Auftragsbestand muss im Einklang mit der aktuell zur Verfügung stehenden Kapazität stehen.

Bild: Beispiel eines Lieferketten Abschnitts (Metallfertigung)

Haberl: Einen wesentlichen Aspekt will ich ergänzen: Im Unterschied zu früher werden Fertigungs- oder Montage-Aufträge erst „last-minute“ terminlich fixiert. Das bringt zwei Vorteile: der dringlichste Auftrag geht als nächster in die Produktion. Wir blockieren unsere Kapazitäten nicht mehr mit lange im Voraus eingelasteten Aufträgen, die beispielsweise nur für den Aufbau eines Sicherheitsbestandes notwendig sind. Manche Planungs-Restriktion, die uns früher Flexibilität geraubt hat, wurde einfach aufgehoben.

Haberl: Einen wesentlichen Aspekt will ich ergänzen: Im Unterschied zu früher werden Fertigungs- oder Montage-Aufträge erst „last-minute“ terminlich fixiert. Das bringt zwei Vorteile: der dringlichste Auftrag geht als nächster in die Produktion. Wir blockieren unsere Kapazitäten nicht mehr mit lange im Voraus eingelasteten Aufträgen, die beispielsweise nur für den Aufbau eines Sicherheitsbestandes notwendig sind. Manche Planungs-Restriktion, die uns früher Flexibilität geraubt hat, wurde einfach aufgehoben.

Ein weiteres wichtiges Element sind so genannte „Runden Tische“. Jeden Morgen treffen sich die operativ Verantwortlichen, um die Leistung des vergangenen Tages zu besprechen und aktuelle Probleme zu lösen.

Klingt plausibel, aber ist es wirklich so einfach?

Haberl: Am Anfang waren Produktionsleute und Disponenten sehr skeptisch, ob das funktioniert. „Wir haben hohen Auftragsrückstand, es gibt so viele Auftrags-verschiebungen, der Rüstaufwand wird massiv zunehmen, …“ Es blieb uns nur, mit Pilotenbereichen einfach zu starten – zurück kann man ja immer noch! Begonnen haben wir in einem der Vorfertigungs-Bereiche. Die interne Liefertermintreue war dort besonders schlecht. Von einem Tag auf den anderen wurden alle bereits geplanten Aufträge gelöscht und nach dem neuen System neu terminiert – es funktionierte auf Anhieb.

Was waren denn typische Probleme, die gelöst werden mussten?

Wolff: Der Einstieg war ein voller Erfolg. Die Grundprinzipien funktionierten. Probleme zeigten sich woanders. Die Prozess-Verantwortung des Fertigungsleiters endete mit der termingerechten Zubuchung der Teile im Komponentenlager vor den Montage-Linien, häufig im Ausland. Dort kam die Verbesserung nur zum Teil an. Plötzlich tauchten Prozess-Unzulänglichkeiten in der Transportkette auf – und die Forderung nach lückenloser Transparenz. Auch das war irgendwann geschafft.

Haberl: Die größte Herausforderung ist der Wandel in den Köpfen. Maßgebliche Steuerungsgrößen in der Produktion sind plötzlich Liefertermin und Durchlaufzeit. Im Konfliktfall zählt Termin vor Kosten. Das Management des Tagesgeschäfts ändert sich. Probleme müssen vor Ort schnell erkannt, gelöst und entschieden werden – mit mehr Verantwortung an der Basis und ohne lange Management-Schleifen, unterstützt durch geeignete (Lean-)Methoden. Das ist ein tiefgreifender Change-Prozess!

Was wurde bisher erreicht? Können Sie das an einem Beispiel verdeutlichen?

Haberl: Die Produktion hat deutlich an Zuverlässigkeit und Schnelligkeit gewonnen. Gleichzeitig konnten Bestände abgebaut werden. Ein gutes Beispiel ist die Abwicklung mit einem externen Montagedienstleister in Osteuropa. Lagerung und auftragsbezogene Bereitstellung der Einzelteile erfolgten nun vor Ort und nicht mehr aus dem Zentrallager in Detmold. Wert gelegt wurde auf hohe Transparenz in der gesamten Abwicklungskette. Das Ergebnis: die Lieferzuverlässigkeit konnte von 65 % auf 98 % gesteigert werden, die Durchlaufzeit verkürzte sich von 21 auf 9 Tage – Vormaterial-Bestände konnten ebenfalls entsprechend reduziert werden.

Diese Veränderungen brauchen offensichtlich viel Zeit. Was würden Sie anderen empfehlen, die ähnliche Ambitionen verfolgen?

Haberl: Der für mich wichtigste Erfolgsfaktor ist das durchgängige Committent des Managements – angefangen vom Top-Management bis hin zu den Gruppenleitern in den operativen Bereichen.

Wolff: Entscheidend ist Zielklarheit im Alltag. Wie und wonach wird im Konfliktfall entschieden? Gelten die postulierten Prioritäten – Zeit vor Kosten, keine „Chef-Aufträge“, hoher Entscheidungsspielraum – auch wenn der konjunkturelle Wind mal dreht? Es braucht aber auch den mühsamen, permanenten Lernprozess unter aktiver Beteiligung der Managements. Schöne PowerPoint Präsentationen und verbale Bekenntnisse sind bekanntlich geduldig. Eine gewisse Fehlertoleranz und der spürbare Rückhalt der Vorgesetzten helfen über Klippen hinweg. Schnelle Lieferketten brauchen Zeit.

Erfolgreich, aber nicht (nie?) abgeschlossen – ist das Ihr Fazit?

Haberl: Verbesserungen bleiben eine kontinuierliche Anstrengung. Als nächstes steht die Umsetzung in den Produktionsstandorten Thüringen, Rumänien und China auf dem Programm.

Unternehmen Weidmüller

Weidmüller bietet Produkte, Lösungen und Services im industriellen Umfeld von Energie, Signalen und Daten – Stichwort: Industrial Connectivity. Die Unternehmensgruppe Weidmüller verfügt über Produktionsstätten, Vertriebsgesellschaften und Vertretungen in mehr als 80 Ländern. Im Geschäftsjahr 2013 erzielte Weidmüller einen Umsatz von 640 Mio. Euro mit rund 4.600 Mitarbeitern.