Lean, das verkannte Stakeholder-Value Programm

Magisches Dreieck der Produktion?

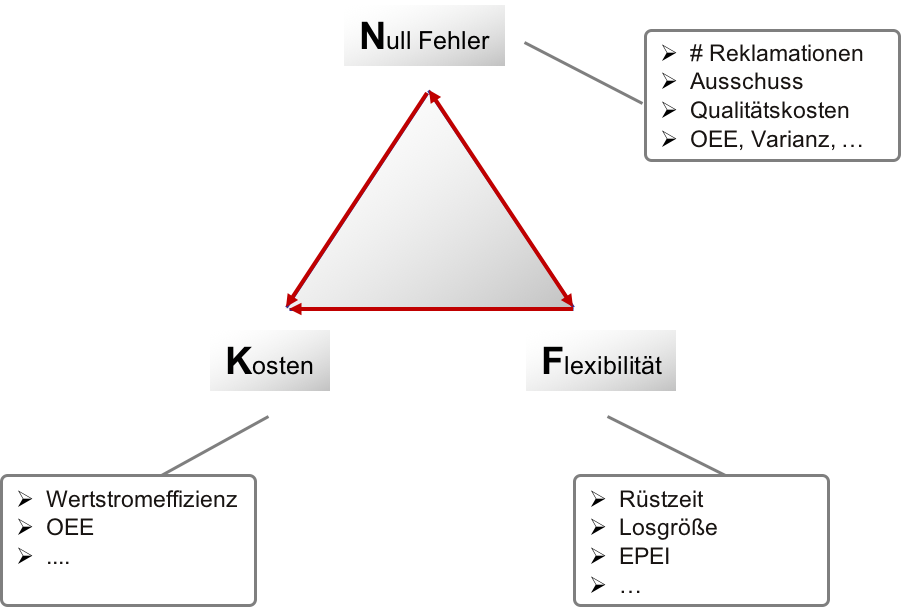

Aus Sicht der klassischen Betriebswirtschaftslehre steckt die Produktion hinsichtlich ihrer wesentlichen operativen Ziele im Dilemma des sogenannten „Magischen Dreiecks“.

Die Kernaussage ist, dass die Optimierung eines Ziels nicht ohne, meist negative, Auswirkungen auf ein anderes Ziel erfolgt. Beispielsweise kann eine hohe Maschinenauslastung („Kosten“) nicht mit der Produktion von kleinen Losgrößen („Zeit“) einhergehen. Mehr Fertigungslose führen zu häufigerem Umrüsten der Anlagen. Diese Erhöhung der Rüstanteile (Ergebnis aus Rüstfrequenz x Rüstdauer) verschlechtert die Maschinenauslastung. Dadurch steigen die Kosten. Gleichzeitig entstehen durch die zu groß bemessenen Lose die Bestände. Es liegt Material auf Lager oder steht gar in der Fertigung rum, was jetzt nicht benötigt wird („Kosten“).

In dieser Zwickmühle befinden sich nach wie vor viele Produktionschefs, die mit klassischen Mitteln das Ziel einer hohen Produktivität verfolgen.

Bild 1: Das „Magische Dreieck“

Ein weiterer Nachteil: Trotz dieser hohen Bestände wird meist kein befriedigender Lieferservice erreicht (Kundenzufriedenheit). Es liegt einfach das Falsche auf Lager.

Wertstrom-Effizienz

Wie jedoch schaffen es die besten Unternehmen der Welt immer wieder, das Gegenteil zu beweisen und das „Magische“ Dreieck aufzulösen? Was klassifiziert eigentlich diese Unternehmen als „beste der Welt“? Dazu wird auf eine Kennzahl zurückgegriffen, die den Wertschöpfungsanteil des Produktionsprozesses ins Verhältnis zur Durchlaufzeit setzt: die sogenannte Wertstrom-Effizienz = Summe aller Zykluszeiten / Durchlaufzeit.

Studien besagen, dass die besten Unternehmen hier auf eine Quote von annähernd 10% kommen, wohingegen das Durchschnittsunternehmen häufig unter 0,1% liegt. Die Steigerung dieses Kennzahlenwerts wirkt positiv auf Cash-Flow und Betriebsergebnis. Je besser die Wertstrom-Effizienz desto kürzer die tatsächliche Durchlaufzeit (DLZ) durch die Produktion – und je kürzer die DLZ desto geringer das Working Capital oder Umlaufvermögen (diesen Zusammenhang beschreibt Little’s Law). Kurze Durchlaufzeiten wiederum fallen nicht vom Himmel, sondern sind das Ergebnis von langfristigen Maßnahmen.

Kurze Durchlaufzeiten

Die so klassifizierten „besten“ Unternehmen der Welt vereint also das Ziel, die Durchlaufzeiten zu verkürzen und somit die Wertstrom-Effizienz zu erhöhen. Erreicht wird dies, indem Losgrößen reduziert, Prozesse miteinander verkettet und Schnittstellen über das PULL-Prinzip realisiert werden.

Man kann sich das Ideal eines Produktionssystems auch wie eine elektrische Reihenschaltung vorstellen. Um Stillstand zu vermeiden, muss die Prozessstabilität der Einzelaggregate erhöht werden. In der realen Produktionswelt entkoppeln möglichst kleine Puffer die hintereinanderliegenden Prozesse.

Im vormals magische Dreieck besteht damit eine direkte Abhängigkeit zwischen Prozessstabilität (Null-Fehler) und Flexibilität / Zeit, symbolisiert durch einen Doppelpfeil. Hat man sich mit dem Gedanken vertraut gemacht, dass durch eine direktere Verkettung mit erhöhter Prozessstabilität die Durchlaufzeit reduziert (und die Wertstrom-Effizienz erhöht) wird, schlägt sich das auch in niedrigeren Kosten nieder (symbolisiert durch Pfeile hin zu den Kosten). Die verkürzte Durchlaufzeit wird durch Eliminierung von Verschwendung erreicht. Dies bedeutet nichts anderes, als Produktivität und vermiedene Kosten. Im Lean Management sind Kostenreduktionen somit ein Abfallprodukt! Was ist dann aber das Hauptprodukt?

Bild 2: Das Magische Dreieck wird zum Lean-Dreieck

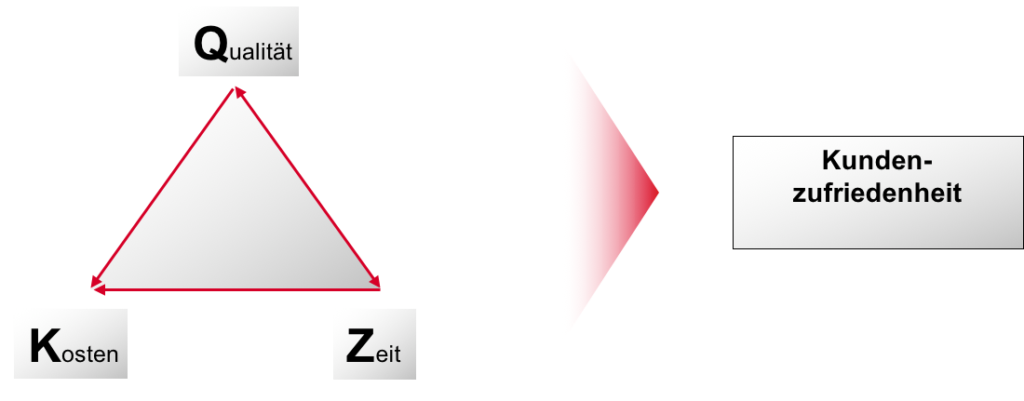

Lean Dreieck statt Magisches Dreieck

Erarbeitet man sich über das Lean-Dreieck Produktivitätssteigerung, so entstehen freie Kapazitäten, u.a. bei den Mitarbeitern. Da zum Lean Management auch der klassische KVP-Ansatz gehört („kontinuierliche Verbesserung in kleinen Schritten unter Einbezug aller Mitarbeiter), sind Entlassungen keine wirkliche Option (Demotivation, KVP stark eingeschränkt). Das Ziel ist also, die erhöhte Wertstrom-Effizienz für Kundenzufriedenheit (z.B. bessere Qualität, erhöhte Flexibilität, kürzere Wiederbeschaffungszeiten) nutzen und so für mehr Wachstum zu sorgen. Getreu dem ökonomischen Prinzip: gegebener Input, Maximierung des Outputs. Und mit dem Nebeneffekt, die Motivation der in diesem Verbesserungsprozess engagierten Mitarbeiter zu erhalten. Damit wird aus Lean ein Kundenzufriedenheits- und Beschäftigungssicherungsprogramm, nicht nur ein Produktivitätsprogramm.

Bild 3: Über die Wertstrom-Effizienz zur Kundenzufriedenheit

Die erzeugten Produktivitätssteigerungen und Kostensenkungen sollten aufbauend auf dieser Idee zu einem Stakeholder-Value-Ansatz führen: Shareholder erhalten eine bessere Rendite, daraus finanziert sich Wachstum, Arbeitsplätze bleiben langfristig sicher und Teile der Kosteneinsparungen werden den Mitarbeitern zurückgezahlt.

Was Sie dazu brauchen? Einen deutlich veränderten Führungsansatz und ein klares Ziel, ein langfristige Orientierung (Vision) sowie Kompetenz = Wissen x Erfahrung.

Über den Autor:

Prof. Dr.-Ing. Christian Reuter lehrt „Internationales Logistikmanagement“ an der Hochschule Worms. Nach dem Studium des Wirtschaftsingenieurwesens an der Universität Karlsruhe startete er in der Logistikplanung der Porsche AG und wechselte dann zur Porsche Consulting GmbH. Anschließend war er bei den fischer Befestigungssystemen zunächst Bereichsleiter Logistik, später Geschäftsführer Produktion und Logistik. In dieser Zeit promovierte Reuter an der Universität Stuttgart zum Dr.-Ing. Nach einer weiteren Station als Geschäftsbereichsleiter bei Freudenberg Dichtungs- und Schwingungstechnik war er vor seinem Wechsel zur Hochschule als COO bei Hoerbiger Antriebstechnik tätig.

Prof. Dr.-Ing. Christian Reuter lehrt „Internationales Logistikmanagement“ an der Hochschule Worms. Nach dem Studium des Wirtschaftsingenieurwesens an der Universität Karlsruhe startete er in der Logistikplanung der Porsche AG und wechselte dann zur Porsche Consulting GmbH. Anschließend war er bei den fischer Befestigungssystemen zunächst Bereichsleiter Logistik, später Geschäftsführer Produktion und Logistik. In dieser Zeit promovierte Reuter an der Universität Stuttgart zum Dr.-Ing. Nach einer weiteren Station als Geschäftsbereichsleiter bei Freudenberg Dichtungs- und Schwingungstechnik war er vor seinem Wechsel zur Hochschule als COO bei Hoerbiger Antriebstechnik tätig.