Unerwartet kommt ein Auftrag eines wichtigen Kunden. In fünf Tagen muss das komplexe System geliefert sein. Material ist da. Aber schafft das die Produktion?

Die Produktion ist im 2-Schicht-Betrieb voll ausgelastet. Die früher übliche Serienfertigung wird mehr und mehr durch kundenspezifische Produktvarianten verdrängt. Technisch heikle neue Produkte laufen an, gleichzeitig wird das Vorläuferprodukt noch nachgefragt. Die Fertigungsabläufe halten nicht ganz Schritt mit der hohen Produktvielfalt und dem täglich schwankenden Mix der Kundenaufträge. Doch mit dem hohen Engagement der Mitarbeiter klappt es meist, einigermaßen pünktlich zu liefern. Aber mit welchem Aufwand? Und was tun, wenn die Kunden noch kurzfristiger bestellen und die Lieferung noch schneller erwarten?

Die Produktion gleicht einer staugefährdeten Autobahn

Der Alltag in der Produktion ähnelt der Situation auf unseren Autobahnen. Es gibt mehrere Fahrbahnen und dennoch herrscht Stau. Die natürliche Reaktion: früher losfahren, um rechtzeitig anzukommen.

Nach diesem Prinzip verfahren viele Unternehmen in ihrer Produktion. Wenn Aufträge nur unter Einsatz von Terminjägern zeitgerecht in den Versand gelangen, müssen sie eben früher begonnen werden. Werden sie aber früher begonnen, ist noch schwerer abzusehen, wann sie fertig sind. Manche zu früh, viele immer noch zu spät und wenige wie geplant.

Die häufig übliche Terminsteuerung versagt. Es sei denn, ein perfektes Fertigwarenlager puffert alle Nachfrageschwankungen, oder die Kunden bestellen sehr gleichmäßig. Bevor das Heil in einem aufwändigen Advanced Planning and Scheduling (APS) System gesucht wird, empfiehlt sich ein Blick auf die wesentlichen Zusammenhänge:

Drei Naturgesetze der Produktion

Auf den ersten Blick erscheinen die Prozessschritte, die ein Produktionsauftrag bis zur Fertigstellung durchläuft, manchmal sehr komplex. Die Produktion insgesamt gehorcht dennoch drei einfachen Grundregeln:

- Der Engpass bestimmt den Durchsatz

- Die Höhe der Materialbestände in der Fertigung bestimmt die Durchlaufzeit eines Auftrags

- Die verfügbare Kapazität setzt Grenzen für die terminliche Machbarkeit von Aufträgen

Sind diese Zusammenhänge klar, lässt sich die Produktion sehr effektiv steuern. Eine praktische Umsetzung ist die sogenannte ConWIP Steuerung, in Kombination mit einer kapazitätsorientierten Terminierung.

ConWIP – einfache Steuerungslogik auch für komplexere Lieferprozesse

ConWIP steht für Constant Work-in-Process und ist eine Art Kanban für Prozessabschnitte. Die Auftrags- oder Materialbestände in der Fertigung werden konstant gehalten. Die durchschnittlichen Durchlaufzeiten bleiben daher ebenfalls in einer engen Bandbreite.

Bild 1 zeigt die Streuung der Durchlaufzeiten (DLZ) im Vergleich zur traditionellen MRP Terminsteuerung an einem Beispiel:

Das ConWIP Prinzip führt zu einem einfachen Grundsatz für die Fertigungssteuerung:

Es wird nur dann ein neuer Auftrag in die Produktion eingelastet,

wenn ein fertiger Auftrag die Produktion verlässt.

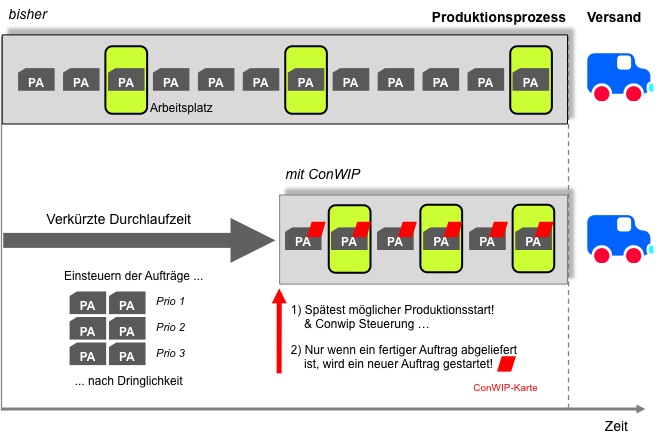

Typischerweise setzt sich die Produktion aus mehreren ConWIP Regelkreisen zusammen, die sich intern selbst steuern. Diese können parallel sein – z.B. mehrere Produktlinien oder sie sind hintereinander gekoppelt – z.B. Teilefertigung, Vormontagen und Endmontage. Wie wirkt solch ein Regelmechanismus im Unterschied zu einer traditionellen Steuerung? Bild 2 zeigt das am Beispiel einer einfachen Produktionslinie mit drei Bearbeitungsstufen.

Bild 2: Kurzer Auftragsdurchlauf mit ConWIP-Steuerung

Jeder Produktionsauftrag (PA) erhält eine Begleitkarte (ConWIP Karte), wenn er in die Produktion eingesteuert wird. Sobald der Auftrag die Linie verlässt, wird diese Karte frei und steht für einen neuen Auftrag zur Verfügung. Die Anzahl dieser ConWip Karten wird konstant gehalten; sie ist auf die aktuell verfügbare Kapazität der Produktionslinie oder Lieferkette abgestimmt. Mit der Optimierung der Prozesse lässt sich die Zahl der ConWIP Karten im Lauf der Zeit weiter reduzieren, ohne jedoch den kontinuierlichen Produktionsfluss zu gefährden.

(Man kann über ein IT-System für die Produktion auch „elektronische Karten“ verwenden.)

Ein zweiter Aspekt kommt hinzu. Warte- und Liegezeiten werden dadurch vermieden, dass rückwärts terminiert wird und Produktionsaufträge erst zum spätest möglichen Zeitpunkt begonnen werden. Es wird immer der Produktionsauftrag als nächster begonnen, der am dringlichsten ist. So können, gegenüber dem früheren Zustand, kurzfristige Änderungen von Lieferterminen berücksichtigt werden, ohne in den Produktionsprozess einzugreifen.

In der Gesamtbetrachtung wird deutlich, dass mit der Halbierung der Produktionsaufträge in der Kette die Durchlaufzeit um etwa die Hälfte sinkt. Der Umlaufbestand reduziert sich ebenfalls. Die Produktion fließt erheblich ruhiger und stabiler. Natürlich ist die Modellbetrachtung stark vereinfacht. In der Praxis bedarf es einiger Anstrengung, die nötigen Voraussetzungen und die passenden Umsetzungsregeln zu schaffen. Die folgende Betrachtung skizziert einige wichtige Themen.

Der Engpass bestimmt den Durchsatz

Es beginnt mit dem Versuch, die Engpässe in der Produktion zu finden. Häufig ist das schwierig, da Engpässe manchmal „wandern“. Dann hilft eine andere Frage. Wo sollte der Engpass liegen? Idealerweise dort, wo die Fertigung sehr teuer, kapitalintensiv oder technisch anspruchsvoll und zeitintensiv ist. Wo das nicht der Fall ist, sind Kapazitätsreserven sinnvoll und nötig. Die Ausnahme bildet die starr gekoppelte Fließfertigung, die hier nicht betrachtet wird.

Diese definierten Engpässe sollen möglichst gut ausgelastet sein, vorausgesetzt, es liegen ausreichend Kundenbestellungen vor. Sie steuern die davor liegende (engpassfreie) Produktion. Das Pull-Signal entsteht durch eine freie ConWIP Karte nach dem Engpass und erlaubt den Start eines Auftrags im engpassfreien Teil der Produktion (die meist natürlich nicht voll ausgelastet sein kann!). Der Engpass selbst wird nicht aktiv gesteuert.

Die Höhe des Fertigungsbestands bestimmt die Durchlaufzeit eines Auftrags

Bild 2 zeigt anschaulich, dass eine geringere Anzahl angefangener Aufträge in der Fabrik kürzere Wartezeiten zur Folge hat und Aufträge schneller fertig werden. Das Material fließt durch die Produktion, wenn es einigermaßen gleichmäßig über die Arbeitsstationen eines ConWIP Regelkreises verteilt ist. Das zu erreichen, ist nicht immer ganz leicht. Folgende Maßnahmen helfen dabei:

- Vereinfachen des Produktionsablaufs – möglichst keine Rückwärtsschleifen

- Kleine Losgrößen – idealerweise 1-piece-flow

- Vergleichbar umfangreiche Produktionsaufträge, gemessen z.B. in Fertigungsstunden

- Abstimmen der Arbeitsinhalte pro Arbeitsstationen („Taktung“)

- Hohe Teilequalität und hohe Prozesssicherheit

- Visuelle Transparenz im Materialfluss und in der Produktionslinie

- Permanente Verbesserungen – KVP, KAIZEN

Nicht immer lassen sich alle Aspekte gleichzeitig optimal realisieren. Das ist auch nicht erforderlich. Das ConWIP Verfahren ist ziemlich robust und bringt auch bei etwas eingeschränkten Verhältnissen gute Ergebnisse.

Besonders wichtig ist das Prinzip FIFO oder FISFO – First-in-System-first-out. Nur wenn konsequent immer der nächste Auftrag bearbeitet wird, entstehen, bezogen auf den einzelnen Auftrag, verlässlich kurze Durchlaufzeiten. Da ist Disziplin von Führungskräften und Mitarbeitern gefordert.

Die verfügbare Kapazität setzt Grenzen für die terminliche Machbarkeit von Aufträgen

Sind die (wenigen) Engpässe erst mal klar, lassen sich neue Kundenaufträge, auch unter Beachtung von Kapazitätsrestriktionen, häufig ohne großen Aufwand verlässlich terminieren. Wenn dennoch ein Auftrag plötzlich ganz eilig wird: die Auftragssteuerung endet vor dem Start der Produktion. Terminjäger braucht es nicht mehr! Die einzige Art, einen Auftrag schneller zu machen, ist, ihm eine höhere Dringlichkeit zu geben (oder den Produktionsprozess zu optimieren). Er steht dann als nächster für die Produktion bereit. Der Terminjäger von gestern kümmert sich heute um die Vorausschau. Wo bahnen sich Probleme an, die schon im Vorfeld gelöst werden können?

Einfache Prinzipien, viele kleine Schritte und konsequentes Handeln im Alltag.

(Dieser Artikel basiert auf einem Fachbeitrag von mir „Einfach besser – Wie Sie Aufträge ohne Stau durch die Produktion schleusen“ (Dezember 2005))

2 comments