Das Fließband wird abgeschafft. Das jedenfalls ist die Arbeitshypothese einer Forschungsinitiative aus Fraunhofer-Institut (IPA), Universität Stuttgart (IFT) und Automobilfirmen unter dem Titel ARENA 2036, von der das BVL Magazin Eins 2015 berichtet. Statt eines physischen Fließbands bilden künftig flexibel verknüpfte Prozessmodule die Grundlage der wandlungsfähigen Fabrik. So lässt sich eine hochflexible Produktion einfach viel besser realisieren – was für sich genommen ja auch nicht so neu ist (nur für die Automobilindustrie) – wenn die Steuerung passt. Spezialisierte, „fraktale“ Fabriken sind damit ebenfalls obsolet oder mutieren zu fraktalen Prozessmodulen. Industrie 4.0 Technik macht’s möglich.

Prozessmodule statt Fließband

Zurück also zur Werkstattfertigung? Nicht ganz. Es geht nicht darum, Technologien zu bündeln, sondern Herstellungsprozesse zu modularisieren. Das kann ein typischer Variantenfertiger heute schon tun, beispielsweise indem er unterschiedliche mechanische Bearbeitungs- und ggf. Veredelungsschritte in sinnvolle Prozesszellen gliedert und damit Transport- und Liegezeiten vermeidet. Sinn des Ganzen ist es, mit wechselnden Produkten, hoher Variantenvielfalt, kleinsten Auftragsstückzahlen und sehr kurzen Lieferzeiten optimal zurecht zu kommen. Das führt zu zwei weiteren Herausforderungen. Wie lässt sich die Versorgungslogistik im Werk schnell, flexibel und flächenarm realisieren, und wie lassen sich Kundenaufträge möglichst effektiv durch diese konfigurierbare Prozesslandschaft steuern? Um diese zweite Frage soll es hier gehen.

Schlanke Auftragssteuerung

Der deterministische Produktionsplan, der Tage oder Wochen vorher festlegt, was wann produziert wird, ist tot. Ebenso eine Fertigungssteuerung, die sich reaktiv müht, diesen Plan halbwegs Wirklichkeit werden zu lassen. In der Industrie 4.0 Welt sucht sich der aktuelle Kundenauftrag „selber“ die Prozessmodule, die technologisch passen, freie Kapazitäten bieten und den zugesagten Liefertermin schaffen. Flexible Prozessfolgen sind heute vielleicht nicht so einfach anwendbar; eine kapazitätsabhängige Steuerung in einer verteilten Fertigungslandschaft dagegen schon: lean in der Steuerung. Schlank ist sie dann, wenn kurze, stabile Auftrags-Durchlaufzeiten realisiert werden und das Steuern selbst nicht viel Arbeit macht. Ohne viel Theorie illustriert das folgende Beispiel, wie das funktioniert:

Beispiel: Elektronikfertigung – hohe Auftragsvielfalt

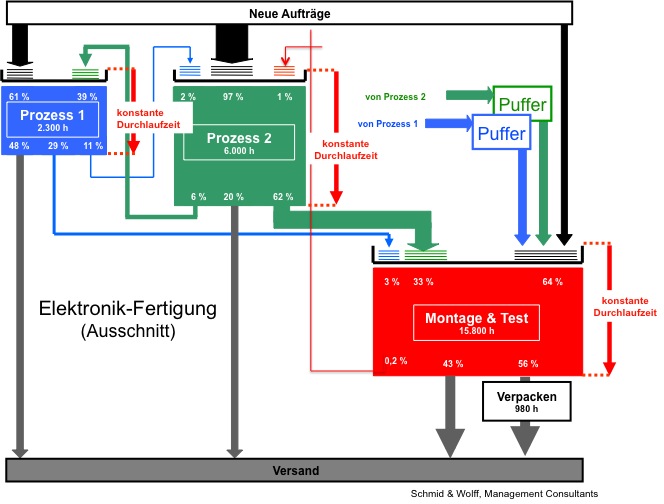

Das nachstehende Bild 1 zeigt eine Elektronikfertigung, in der mit zwei automatisierten Prozessmodulen – Prozess 1 (blau), Prozess 2 (grün) sowie einer manuellen Bestückung und Montage (rot) Leiterplatten bestückt sowie elektronische Geräte montiert und getestet werden. Kundenaufträge fließen von oben nach unten und in den Versand. Die Pfeile charakterisieren die unterschiedlichen Prozessfolgen, ihre Breite den Kapazitätsbedarf. Sie zeigen aber auch welche Auftragsvielfalt bewältigt wird. Was das Bild jedoch verschweigt ist die hohe Dynamik, die in diesem Betrieb wirkt. Nicht nur die Anzahl der Aufträge variierte ständig, sondern auch Varianten-Mix und Lieferterminanforderungen. Man kann sich leicht vorstellen, dass das manuell gar nicht und deterministisch (MRP) nur schwer plan- und steuerbar ist. Wie geht es besser?

Bild 1: In Prozessmodule gegliederte Elektronik Fertigung

Belastungsorientierte Auftragssteuerung – „signalgesteuert“

In der Grafik erkennt man oberhalb der schematischen Prozessmodule jeweils eine Art Wanne, in die Aufträge fließen. Sie symbolisieren den Auftragsvorrat, der auf den nächsten Prozessschritt wartet. Aufträge können nun ungesteuert oder gesteuert in diesen Vorrat gelangen. Wird jeder Kundenauftrag unmittelbar nach Auftragseingang einfach in die Produktion ein gelastet, so geschieht das ungesteuert. Muss der Disponent jedoch erst auf ein Signal warten, geschieht dass gesteuert. In der Regel wird es zwei Arten von Signal geben:

- Signal 1: „Ich bin jetzt dran!“ – Spätester Auftragsstart in der Produktion bei Standard-Durchlaufzeiten,

- Signal 2: „Kapazität frei, der nächste bitte.“ – Bei garantierter Standard-Durchlaufzeit kann der nächste Auftrag ein gelastet werden.

Signal 2 bildet den Kern der belastungsorientierten Auftragssteuerung. Die Idee dahinter ist, dass der Auftragsbestand eines Prozessmoduls begrenzt wird. Damit ergibt sich eine weitgehend konstante maximale Durchlaufzeit („Little’s Law“), solange die Kapazität ebenfalls konstant bleibt. Bild 2 zeigt die drei Prozess-Segmente mit jeweils konstanter Durchlaufzeit.

Bild 2: Prozess Module gewährleisten konstante Auftragsdurchlaufzeiten

Geschickt gekoppelt bilden die verschiedenen Prozessmodule der Fertigung einen einzigen, „engpass-gesteuerten“ und robusten Regelkreis. Mehr zur praktischen Umsetzung solch einer ConWIP– Steuerung finden Sie unter dem hinterlegten Link.

Das nachstehende Badewannen-Modell (oder Stocks & Flows-Modell) zeigt anhand von zwei Prozess-Modulen, wie diese Regelung prinzipiell funktioniert (Bild 3).

Bild 3: Aktive Regelung des Auftragszufluss sichert konstante Durchlaufzeit

Wenn Zufluss und Abfluss im Gleichgewicht sind, bleibt der Bestand konstant. Oder umgekehrt, der aktuelle Auftragsbestand regelt den Zufluss. Bei Überschreiten einer gewissen Marke, wird der Hahn zugedreht. Dieser „Auftragsbestand“ (Box) entspricht dem Arbeitsvorrat vor dem Prozess. Der Umlaufbestand im Fertigungsprozess steckt in den Pfeilen. Sie stehen für alles, was fließt, den Bearbeitungsprozess selbst sowie die notwenigen Transportaktivitäten.

Schlanke Auftragssteuerung & mehr

Die kurzfristige Produktionssteuerung mag nun perfekt klappen. Wie aber kommen wir zu verlässlichen Terminzusagen für die Kunden? Wie passt das alles zum ERP-System und zur IT? Wie wollen wir mit kurz- oder längerfristigen Kapazitätsengpässen umgehen? Was ist, wenn Störungen auftreten? Woher kommt die nötige Flexibilität? Wie können die Abläufe innerhalb dieser Prozess-Module so robust ausgelegt werden, dass alles lean läuft? Berechtigte Fragen, für die Antworten gefunden werden wollen.

Die entscheidende Frage jedoch ist dieses Wollen an sich, dem häufig so manches Hindernis im Weg steht. Wie lässt sich das „organisieren“? Dieser Frage will ich im März in Teil 2 nachgehen.

Schlanke Auftragssteuerung & Industrie 4.0

Eine schlanke Auftragssteuerung ist machbar. Sie braucht Rückbesinnung auf logistisches Basis-Wissen und den Mut, auf manch lieb gewonnene Komplexität oder (sinnlose) Absicherung zu verzichten. Gleichzeitig ist sie keine schlechte Auffrischung für das Denken in Systemzusammenhängen, ohne das auch Industrie 4.0 organisatorisch nicht gelingen wird.

Oder, um noch eins draufzusetzen, diese schlanke Auftragssteuerung kann sich auch, über Firmengrenzen hinweg, auf komplette Liefernetze erstrecken – nach und nach unterstützt durch Kommunikations- und IT-Komponenten aus dem Industrie 4.0 Baukasten. Die Kernfrage lautet jedoch nicht wie es technisch funktioniert, sondern wer die Algorithmen bestimmt und wer die Steuerungshoheit besitzt? Auch hier gilt, wer nicht (rechtzeitig) anfängt, wird nicht fertig.

P.S.: Hier noch ein Hinweis auf einen interaktiven Workshop, den ich in Kooperation mit der ITC GmbH, Impuls Trainingscenter am 30.09./01.10. 2015 in Köln anbiete: Auftragssteuerung LEAN gemacht.

2 comments

Und warum steuert der Prozess „Montage“ im Bild 3 nicht direkt den Zufluss von Prozess „Auftragsbestand“? Würde das die Reaktion nicht schneller machen?

Ja, das ginge ebenfalls und praktischerweise würde man das auch tun (Bild 3 dient der Illustration von zwei potenziellen temporären Engpässen). Prozess 2 und Montage erschienen wie ein einziger Prozessabschnitt mit dem Gesamtbestand als Steuergröße. Der andere Fall in der Realität wäre, dass einer der beiden Prozesse einen klaren Engpass bildet (und der andere nicht). Dann würde nur der Engpass aktiv gesteuert.