Industrie 4.0 – Organisation wichtiger als Technik.

Zum Jahresende greift bei vielen Unternehmen die Unsitte um sich, Lagerbestände herunter zu fahren, um die Stichtags-Bilanz zu schönen. (Warum eigentlich bleibt man nicht das ganze neue Jahr über auf dem niedrigeren Niveau?) Die Folge, sinkender Auftragseingang bei den Zulieferern. Für die wiederum ist dieses Signal mehrdeutig. Geht die Marktnachfrage tatsächlich zurück oder handelt es sich nur um ein kosmetisches Ritual? Die Konsequenzen wären recht unterschiedlich. Im ersten Fall müssten die eigenen Kapazitäten angepasst werden, im zweiten Fall gibt es unterschiedliche Strategien. Woher weiß ich, was die Situation bedeutet und wie will ich agieren?

Fragen

Für den Zulieferer geht es hier um einen Regelmechanismus. Im Idealfall soll immer synchron zum tatsächlichen Bedarf produziert werden. Notwendig sind schnelle Regelschleifen. Schon dieses kleine Beispiel wirft drei Fragen auf:

- Erfassen die vorliegenden Informationen die Realität?

- Erlaubt mein Produktions- und Liefersystem kurzfristige Kapazitätsanpassungen?

- Wie schnell und wie gut reagiert das System auf veränderte Bedarfsinformationen? Was ist überhaupt der Zielwert?

Ziel – schnelle Regelschleifen

Ein Wesensmerkmal von Industrie 4.0 Lösungen sind schnelle Regelschleifen. Information, die irgendwo in der eigenen Supply Chain steckt, wird unmittelbar genutzt, um einen Prozess gezielt zu steuern – automatisch oder durch menschlichen Eingriff.

Je schneller die Lieferkette arbeitet (kurze Durchlaufzeiten) und je unmittelbarer (und in kleinen Schritten) sich ein logistisches System an Bedarfsveränderungen anpasst, desto geringer ist auch die Gefahr von teuren Überschwingern oder Bullwhip-Effekten.

Fragen wie im obigen Beispiel stellen sich daher in vielen potenziellen Industrie 4.0 Anwendungsfällen, ob es nun um die Steuerung einer Montagelinie geht oder um das Management einer etwas längeren Lieferkette.

Realität

Bleiben wir mal beim Beispiel Zulieferer/Produkthersteller. Zunächst erscheint die Sache klar. Der Auftragseingang geht zurück, die Kapazität wird reduziert.

Bild 1: Einfache „Regelschleife Produktionskapazität“ (analog Heizungsregler)

Die erste Entdeckung in der Realität ist, dass das System träge reagiert. Das fängt damit an, dass es dauert den Auftragsrückgang bewusst zu registrieren; erst jetzt lässt sich über Konsequenzen nachzudenken. Es setzt sich fort im Verschieben von Materialbestellungen oder der Ankündigung die tägliche Arbeitszeit zu reduzieren. Jedenfalls verstreichen meist eher Wochen als Tage bis Nachfrage und Kapazität wieder im Gleichgewicht sind – wenn überhaupt. Vielleicht wurde ja zu viel gedrosselt und nun muss plötzlich auf Produktionsausweitung umgesteuert werden. Das gleiche Spiel.

Lieferketten, dynamisch und von Menschen betrieben, zeigen typische Eigenheiten:

- Verzögerte Reaktion auf Auftragsspitzen oder Ordereinbruch.

- Fehleinschätzung von Rückkopplungseffekten

(z.B. kurzfristiger Auftragsanstieg führt zu längeren Lieferzeiten). - Vernachlässigen von Pipeline-Effekten

(Kunden ordern nicht nur den realen Mehr-/Minderbedarf der Marktnachfrage, sondern sie müssen zusätzlich ihren eigenen Supply Chain Bestand aufstocken oder reduzieren – siehe Bullwhip). - Zielgrößen wie Durchlaufzeiten oder Bestandshöhen orientieren sich unhinterfragt an gewohnten Niveaus.

- Ursachen für Probleme werden fälschlicherweise außerhalb des eigenen Systems gesucht (Wetter, Markt, Politik, Konjunktur, …), Lernen wird verhindert.

Systemverständnis

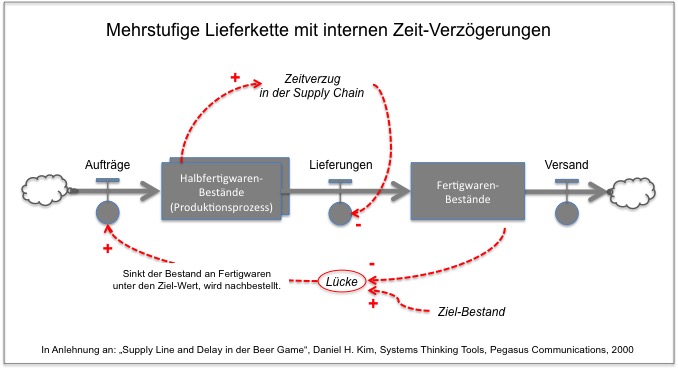

Industrie 4.0 Lösungen erfordern also vor aller Technik Systemdenken , ein tiefes Verständnis, wie „der Laden tickt“ und zwar systemimmanent, nicht nur im Blick auf persönliche Vorlieben oder Fähigkeiten der Mitarbeiter. Um sich das deutlich zu machen, helfen Struktur-Diagramme (stocks & flows), die den Zusammenhang von Prozessen oder Flüssen („flows“) und von Beständen („stocks“) zeigen. Das dritte Element bilden Zielgrößen und Feedback-Schleifen.

Bild 2: Mehrstufige Lieferkette als System von Regelschleifen

Solche Modelle bilden die Grundlage für die Computer Simulation von Supply Chains. In diesen Simulationen, die sich beispielsweise auch mit einfachen Mittel manuell „spielen“ lassen, zeigen sich Trägheit und Dynamik von Lieferketten. Schon relativ kleine Veränderungen der Marktnachfrage führen zu starken Bedarfs-Schwankungen in nachgelagerten Wertschöpfungsstufen. Je länger die Durchlaufzeiten in der Kette, desto ausgeprägter sind diese Bullwhip-Effekte.

Schnelle Regelschleifen – Flexibilität und Entscheidungsfähigkeit

Ein weiterer Aspekt. Je flexibler ein System ist, desto mehr Optionen gibt es, eine Aufgabe zu erledigen. Es schafft aber auch das Problem, schnell die richtige Entscheidung zu treffen und das System mit Verstand zu regeln. Schnelle Regelschleifen, also.

Beispiel: Ein Fertigungsauftrag für ein einfaches Drehteil sucht aktuell eine freie Produktionsmaschine. Frei sind gerade eine passende Drehmaschine und ein 5-Achsen Bearbeitungszentrum. Wohin soll der Auftrag gesteuert werden? „Hängt davon ab …“ ist keine schlechte Antwort. Es braucht also Algorithmen zur Entscheidungsfindung, die Faktoren jenseits des betrachteten Auftrags einbeziehen, z.B. Bearbeitungsdauer, andere Aufträge, Kapazitäten oder Engpässe in nachgelagerten Prozessstufen.

Solche Szenarien vorauszudenken und geeignete Regelmechanismen zu etablieren ist wesentlich für die Realisierung von Produktivitätsgewinnen durch Industrie 4.0. Da schadet es nicht, sich einfacher logistischer Steuerungstechniken, wie ConWiP (Constant Work-in-Process) zu vergewissern, gemäß dem Motto: simple Regeln clever einsetzen ist komplex genug.

Erst Organisation, dann Technik.

Das Grundprinzip lautet so, Systemgestaltung und Spielregeln zentral planen, operative Entscheidungen möglichst dezentral in schnellen Regelschleifen treffen. So spannend es ist, neue Lösungen der Digitalisierung auszuprobieren, ohne die oben exemplarisch gestellten Fragen zu beantworten, wird’s nichts mit der schönen neuen Industrie 4.0 Welt. Und auch dann bleibt die Herausforderung das eigene Geschäftsmodell weiterzuentwickeln.