Dieses Thema ergab sich vor einigen Tagen in einem sehr anregenden abendlichen Gespräch mit Joachim Klesius, einem ausgewiesenen Lean Experten. Einige Aspekte, die mir wichtig erscheinen, will ich hier aufgreifen:

Viele Industrieunternehmen arbeiteten krisenbedingt im vergangenen Jahr im Notfallmodus. Mit Erreichen einer gewissen Stabilität, müssen sie nun umschalten, um im Wettbewerb nicht den Anschluss zu verlieren. Häufig ist ein Stau von Verbesserungsvorhaben entstanden. Statt aber zur alten Tagesordnung überzugehen, tut eine Denkpause not. Worauf kommt es an?

Worauf kommt es jetzt an?

So banal es klingt, zuerst muss das Ziel klar sein. Nicht als einfache Maßzahl, sondern als verbindliche Beschreibung des angestrebten Leistungszustands und als nächster Schritt zur langfristig verfolgten Vision (wem das Wort zu groß ist, mag es durch ein anderes ersetzten). Ob es um ein Investitionsvorhaben geht, um die Umstellung eines Prozessabschnitts oder ob die Einführung einer Steuerungssoftware ansteht – häufig scheint die Lösung schon festzustehen. Also erstmal wieder einen Schritt zurücktreten, aus dem Zielverständnis das Problem noch besser verstehen und neu nachdenken. Bei Supply Chain Vorhaben empfiehlt es sich, dabei auch die vor- und nachgelagerten Stufen einzubeziehen.

Primär geht es um Nutzen für den Kunden und um neue Fähigkeiten in der eigenen Wertschöpfungskette. Zeit- und Kostenvorteile sind eine Konsequenz daraus. Diese Betrachtensweise ist für viele Manager eher ungewohnt. Um „gesetzte“ Effizienzziele zu erreichen, suchen sie gern die schnelle Lösung. Wo die nicht mehr greift, versprechen inflationär beschworene Lean Methoden Hilfe. Das muss ja gar nicht falsch sein …

Wie passt Lean zu Supply Chain Management?

Wertschöpfungsketten sollen einfach nur stabil laufen. Leider klappt das nicht so leicht. Tückische Dynamiken schleichen sich ein. Teils kommen sie von außen, z.B. über das Bestellverhalten der Kunden, teils entstehen Schwankungen in der eigenen Prozessen oder Probleme werden von Lieferanten und Vorlieferanten geerbt. Wie gestaltet man nun eine Supply Chain lean und reduziert diese Dynamiken? Hier hilft eine Anleihe bei den Prinzipien, die Toyota Prozessen zugrunde legt: Fluss herstellen, Pull, Kapazitätsbelastungen ausgleichen, Qualität, stabile Prozesse und Standardisierung, sichtbar machen was ist, Einsatz verlässlicher Technologien. Lean Methoden sind dann ein gutes Mittel zum Zweck, wenn klar ist, wo die Reise hingehen soll.

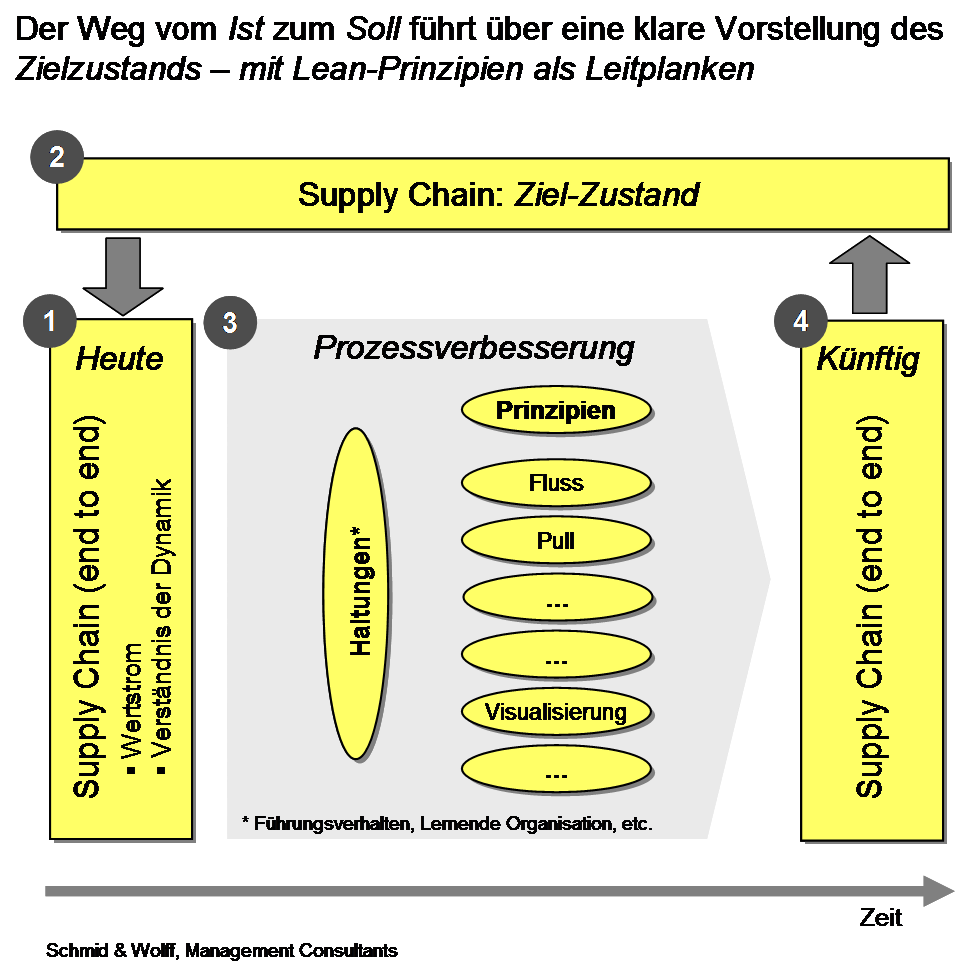

Die nachstehende Abbildung zeigt den Weg vom heutigen zum angestrebten Zustand in vier Schritten (Regelschleife: beim vierten Schritt geht es von vorne los).

Im Unterschied zu überschaubaren Prozessabschnitten in der Fertigung, muss man die teils unsichtbaren end-to-end Supply Chains jedoch etwas anders anpacken. Das soll an zwei Prinzipien erläutert werden:

Sichtbar machen

Ein aktuelles Blitzlicht auf Auftrags- und Lieferzustände, Kapazitätsauslastungen und Bestände zeigt, wo es rund läuft, wo es klemmt und wo sich Probleme ankündigen. Aber das ist nur die Oberfläche. Dynamik ist die Veränderung im Zeitverlauf, der Bullwhip Effekt einer seiner bekanntesten Vertreter. Der entpuppt sich erst in längeren Zeitreihen. Man macht ihn beispielsweise mit so genannten Lagerkennlinien sichtbar, die man für mehrere nacheinander liegende Wertschöpfungsstufen ermittelt. Mit etwas Kreativität und IT Unterstützung lassen sich diese Zusammenhänge so visualisieren, dass alle Beteiligten den aktuellen Stand sehen und Probleme offensichtlich werden. Nicht vergessen darf man jedoch, dass die Transparenz von Prozessen, über verschiedene Organisationen oder Unternehmen hinweg, hohes Vertrauen in den gemeinsam vereinbarten Ziel-Zustand und den fairen Umgang mit erreichten Verbesserungen voraussetzt.

Fluss herstellen

Ein logistisches System, in dem Aufträge und Material fließen, lässt sich durch Struktur und Regeln als selbst steuernd organisieren. So kann man beispielsweise das Prinzip der Fließfertigung auch auf eine Werkstattfertigung mit hoher Produkt- und Auftragsvarianz übertragen. Ein geeignetes Verfahren ist die ConWIP-Steuerung (Constant Work in Process). Sie sorgt, wie bei einem Fließband, dafür, dass der Arbeitsvorrat im Prozess gerade so hoch ist, dass ein kontinuierlicher Arbeitsfortschritt gewährleistet ist. Erst wenn das Grundprinzip stimmt, lohnt es sich, durch permanente Verbesserung von Qualität, Prozessstabilität oder Technik, Wartezeiten und Bestände weiter zu reduzieren und so den Fluss zu verstetigen.

Lean ist eine Denkhaltung in einer lernenden Organisation. So verstanden wird Lean auch mit der Dynamik von Lieferketten fertig, wo der nur punktuelle Einsatz von Lean Werkzeugen an Grenzen stößt oder gar Schaden anrichtet.