Die letzte Lean-Schulung ist zwar noch nicht ganz vergessen, Kunden, Produktion oder Logistik fordern jedoch mit ihren Dringlichkeiten und ihrer Komplexität wieder den ganzen Mann (oder Frau). Zeit für Experimente bleibt da nicht. Warum eigentlich nicht? Liegt es an mangelndem Ideenreichtum, an der irrigen Einschätzung mancher Manager, dass was man in der Vergangenheit erreicht hat, nicht mehr zu toppen ist oder fehlt schlicht der Antrieb die Schwerkraft des Alltags zu überwinden? Wo ist der Treiber für die nächste Veränderung?

Bei Adam Smith, dem schottischen Moral-Philosophen und Ökonomen, gab es die „unsichtbare Hand“, die das Eigeninteresse zum Wohl des Ganzen leitete. Findet sich ähnliches auch in einem guten Unternehmen – und zwar jenseits überschaubarer, abgegrenzter Fürstentümer? Was müsste denn passieren, damit der Chef eines Fertigungsbereichs auf das letzte Quäntchen an direkt messbarer Produktivität verzichtet, zugunsten einer um 50% reduzierten Durchlaufzeit für den lagerlosen Kundenauftrag – und geringerer Prozesskosten in der ganzen Lieferkette?

Schlanke Produktion und schlanke Auftragssteuerung gehören zusammen.

Physische Prozesse, die lean sind, bieten noch keine Gewähr dafür, dass eine Vielzahl sehr unterschiedlicher Kundenaufträge auch „lean“ durch die Produktion laufen. Es braucht eine ebenso schlanke Auftragssteuerung. Was heißt schlanke Auftragssteuerung? Pünktlichkeit, keine Verschwendung und optimale Nutzung aktueller Engpässe. Das Maß der Dinge ist der Kunde, der schnell und pünktlich beliefert werden will und dafür bezahlt. Gleichzeitig schafft es eine schlanke Auftragssteuerung, knappe Kapazitäten effektiv zu bewirtschaften.

Engpass als Gemeingut (Allmende)

Vielleicht hilft es, sich einen Engpass (Produktionskapazitäten, Läger, Flächen, …) als eine Art Gemeingut, eine Allmende vorzustellen, die von unterschiedlichen Interessenten (Mitarbeitern mit deren Kunden- oder Lageraufträgen) genutzt wird. Wenn jeder gleichzeitig möglichst viel davon haben will, entstehen Staus und lange Wartezeiten. Das ERP-System löst dieses Engpassproblem leider nicht, weil der Mensch es ja mit allem möglichen füttern kann; es ist selbst eine Quelle von Schwankungen. Was hilft sind einfache Spielregeln.

Im Straßenverkehr würde man es mit einer auslastungsabhängigen Maut versuchen. In Lieferketten könnte man einen Schritt weiter gehen: wer einen Engpass entlastet oder verhindert wird belohnt. Also, der Vorfertigunger, der sich müht, bedarfsgerecht möglichst kleine Lose abzuliefern, gewinnt nicht nur seinen eigenen Anteil an verkürzter Durchlaufzeit, sondern erhält einen Bonus für positive Folgeeffekte in der weiteren Kette: freie Flächen, kürzere Laufzeiten, reduzierte Bestände, geringerer Handling-Aufwand, vermiedene Bull-Whips, mehr Ruhe im Ablauf.

Eine zweite Spielregel. Auch ein entlasteter Engpass bleibt ein Engpass (oder es entsteht ein neuer an anderer Stelle). Es braucht also noch ein Vorfahrtsregel. In unserem Fall für den dringendsten (Kunden-)Bedarf, der als nächstes gefertigt werden soll.

Eigeninteresse

Eine schlanke Auftragssteuerung strebt nach kurzen Durchlaufzeiten. Häufig wird der Druck Durchlaufzeiten weiter zu verkürzen von Fertigungsleitern jedoch als Zumutung empfunden; das koste nur Geld und vergeude Kapazitäten (Stichwort: unwirtschaftliche Losgrößen, zu hoher Rüstanteil). Das Gegenteil ist richtig. Das Ziel kurzer Durchlaufzeiten zwingt dazu, Ursachen für schwankende und lange Durchlaufzeiten zu finden und abzustellen; große Fertigungs-Lose sind nur ein Faktor. Die größte Hürde bildet meist das eigene Wahrnehmungs- und Denkschema sowie bonusabhängige Leistungsziele, die vordergründig gefährdet erscheinen. Nun brauchen wir uns über Industrie 4.0 keine Gedanken zu machen, wenn wir nicht zunächst naheliegende Wettbewerbsvorteile realisieren. Eigeninteresse muss ja nicht zwangsläufig Kurzsichtigkeit heißen. Erfahrungsgemäß gibt es in jedem Unternehmen Leute, die eine weitsichtige Form von Eigeninteresse leben oder leben wollen, wenn man sie denn lässt.

Ergebnismessung

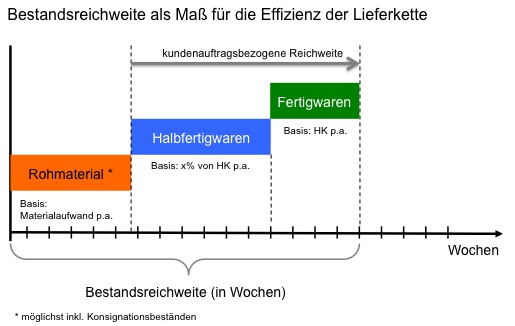

Eine Messgröße bietet sich an, um die monetären Effekte einer insgesamt schnellen Lieferkette sichtbar zu machen: der „Cash-to-cash-cycle“. Er bezieht sich auf das Umlaufvermögen und misst die Zeit, die es braucht bis ein für Lieferungen und Leistungen ausgegebener Euro als Umsatz wieder in der Firmenkasse klingelt. Für unsere Zwecke genügt es einen Aspekt daraus, die Reichweite der Warenbestände, zu betrachten; sie ist gleichzeitig ein Maß für die Durchlaufzeit vom Eingang des Rohmaterials bis zur Auslieferung an den Endkunden. Besonders interessant sind die Vorräte an Halbfertigwaren, die teils WIP (Work-in-process) sind, teils Lagerbestände.

Nutzt man als Unternehmen die Bestandsreichweite als eine Messgröße für operative Exzellenz unterstützt das nicht nur eine „schlanke Auftragssteuerung“, sondern es kann das gemeinschaftliche Interesse von Vertrieb, Einkauf, Produktion und Logistik sehr fördern – vorausgesetzt man macht’s nicht stichtagsbezogen, sondern permanent und nicht auf Kosten von Lieferfähigkeit und Termintreue. (Produktivität und Kosten entwickeln sich zeitverzögert zu DLZ-Verkürzungen üblicherweise ebenfalls positiv.) Immer wieder bin ich erstaunt, wie stoisch hohe Bestände hingenommen werden, als ob sie generell die positive Puffer-Wirkung hätten, die ihnen zugeschrieben wird. Vielleicht liegt das daran, dass die systematischen Ursachen hoher Bestände so wenig offensichtlich sind.

Die Frage der Anerkennung von Managementleistungen, die zur Verkürzung der Auftragsdurchlaufzeiten insgesamt beitragen, ist damit noch nicht beantwortet. Ein finanzieller Bonus, beispielsweise auf die gesamte Bestandsreichweite oder auf die Summe aus Halbfertig- und Fertigwaren wäre eine Option – bei gleichzeitig hoher Lieferfähigkeit und Liefertreue.

Im Kern geht es aber nicht um neue Belohnungmechanismen, sondern um eine etwas andere Ziele-Hierarchie, in der „Produktivität“ nicht als unabhängige Größe steht, sondern auch als Konsequenz „kurzer Durchlaufzeiten“ verstanden wird. Der Sinn kurzer Durchlaufzeiten wiederum liegt u.a. darin, veränderte Geschäftsmodelle zu ermöglichen.

(Auf den Zusammenhang von stabilen Prozessen, Durchlaufzeit und Produktivität werde ich in einem der nächsten Artikel, und mit einem kleinen Simulationsmodell, eingehen.)